GYAKORI KÉRDÉSEK

Nitrolakk alapra felhordható-e kétkomponensű fedőlakk?

Nem. A különböző lakkrendszereknek más a fizikai és kémiai tulajdonságai, így látszólag tökéletes egymásra épülés ellenére, a kétféle lakkból álló film rövidebb vagy hosszabb időn belül súlyosan károsodhat (pl. berepedezések, színváltozás, keménység csökkenés stb.)

***

Kültérben lehet-e beltéri pácokat használni?

Nem, mert a kültéri erős UV-sugárzás valamint a külső körülmények (eső, fagy, forróság stb.) rövid idő alatt kifakítja a felületet. Kültérre csak az oda kifejlesztett időjárásálló anyagokat lehet használni!

***

Vizes pácra lehet-e vizes lakkal dolgozni?

Igen, de a felhordás szórópisztollyal ajánlott, mert az ecseteléssel vagy a hengerléssel felhordott lakk visszaoldhatja a pácot a felületről.

***

Oldószeres páccal lehet-e vizes lakk alá dolgozni?

Igen, minden további nélkül, sem fizikai sem kémiai akadály nem merül fel.

***

Oldószeres lazúrokra lehet-e vizes anyagot használni?

Nem ajánlott, mert a vizes anyagoknak be kell szívódniuk a fába, hogy a megfelelő hatást elérjék. Az oldószeres lazúrok gátolják a behatolást

***

Beltéren főleg színtelen lakkozású bútoroknál erős sárgulás következhet be. Mi okozza, és hogyan lehet védekezni ellene?

Főleg ablak vagy ajtó közelében, a napsugárzásnak kitett felületek sárgulnak gyorsan. Az erős napsugárzás még ablaküvegen át is gyorsítja az oxidációt. Védekezés megfelelő „sárgulásmentes” acryllack használata.

***

Az oldalainkon érintett témakörökben bizalommal forduljon hozzánk kérdéseivel. Jól képzett szakembereink, magas szakmai tudással állnak rendelkezésükre.

JELLEGZETES HIBÁK ÉS AZOK ELHÁRÍTÁSA

Általános szabályok:

Általános szabályok:

- mindig csak a termékhez előírt adalékanyagot használjuk fel.

- az előírt keverési arányt mindig be kell tartani

- a megadott fazékidőt figyelembe kell venni

- A felhasználási paramétereket (hőmérséklet, páratartalom stb.) a gyártók javaslatainak megfelelően betartani. Kényszerű eltérések esetén a lakkgyártók véleményét kikérni.

- A műszaki adatlapokon megadott felviteli mennyiséget betartani.

|

HIBA |

OK |

ELHÁRÍTÁS |

|

1. Rossz lakkterülés

|

- idegen hígító használata

|

- megfelelő lakkhoz tartozó hígítás alkalmazása |

|

2. Elégtelen száradás vagy keményedés |

- alacsony lakk/terem/munkatárgy hőmérséklet |

- ellenőrizzük az átfutási időket és kikeményedési hőmérsékletet, ill. a munkadarab felületét |

|

3. Tisztátalanságok a lakkfilmben |

- a terem levegőjében lebegő por és egyéb szennyeződések |

- szóró-helyiség tisztított levegővel való enyhe túlnyomás alá helyezése |

|

4. Narancshéjas felület |

- túl hideg lakkfelhasználás, túl hideg a lakkozandó felület |

- a hibát kiváltó okok megszüntetése |

|

5. Hólyagképződés |

|

- a lakk/terem/tárgy hőmérséklet az előírt 18-22oC-on tartani

|

|

6. Kráterképződés |

- túl kevés alaplakk felhordás |

- megfelelő hígító alkalmazása |

|

7. Nem megfelelő tapadás |

- nem megfelelő vagy semmilyen csiszolás a következő lakkréteg felhordása előtt |

- alaplakk réteg gondos csiszolása |

|

8. Egyenetlen mattság |

- túl erősen felhígított lakk alkalmazása |

- a hibák megszüntetése |

|

9. Egyenetlen mattság ill. fényesség foltok |

- lakk-hőmérséklet túl alacsony |

- a hibák megszüntetése |

|

10. Matt foltok |

- a fedőlakkot az alapozás tökéletes kikeményedése előtt hordták fel |

- technológiailag szükséges száradási idő betartása |

|

11. Sávos (csíkos) felületi kép |

- a szórópisztoly helytelen beállítása, sérült fúvóka |

- a szórópisztoly javítása, fúvóka cseréje |

|

12. Lakkmegfolyás |

- túl alacsony a lakk viszkozitása |

- ellenőrizzük a viszkozitást |

|

13. Lakkfilm fedő ráncosodása |

- alaplakk/fedőlakk kombinációja helytelenül lett megválasztva |

- lakkrendszerhez tartozó anyagok alkalmazása |

|

14. Lakkfolytonossági hiba „halszemfolt-képződés” |

- a falfelület zsírosan szennyezett |

- hibaforrások feltárása, felszámolása |

|

15. A felület beszürkülése |

- túl magas a levegő nedvességtartalma (NC és savra keményedő lakkoknál fordul elő) |

- hidrométer elhelyezése a lakkozó helyiségben |

|

16. Utólagos felületi beszürkülés |

- nagyon hideg és nedves lakkozó helyiség |

- a hibák megszüntetése |

|

17. Szürke foltok |

- az alapozó nem nedvesítette be a pórusok alját |

- jól nedvesítő alapozó lakkot kell használni |

|

18. Kicsapódás a felületen, porszerű kiválás |

fehérítő anyag nincs megfelelően kiszáradva, savtartalmú lakk vegyi reakcióba lép, zsírsav porszerűen kiválik |

- megfelelően temperált helyiségek |

|

19. Elszíneződés, sárgulás |

- magas gyantatartalmú faanyag |

- kerüljük a famegmunkálás után a világos meleg helyen történő tárolást |

|

20. Lakkrepedések a felületen |

- furnérrepedések helytelen furnérozás következtében: túl nedves furnér, túl sok ragasztóanyag felhordás, rugalmatlan ragasztóanyag |

- szakszerű furnérozás |

|

21. Elégtelen víz- és vegyszerállóság |

- nem megfelelően kiválasztott lakkanyag |

- igénybevételnek megfelelő lakk kiválasztás |

|

22. Sejtformák matt lakkon |

- túlságosan hígított lakk alkalmazása |

- hígítás megadott utasítás szerint |

|

23. Tűnyomok |

- „száraz” szórás |

- szigetelő alapozó használata |

|

24. Változó szín és fényesség |

- egyenetlen lakkréteg (szórásnál egyenetlen átlapolás miatt) |

- ellenőrizzük a felhordási paramétereket |

|

25. Rost kiemelkedések |

- vastag fedőréteg |

- a hibát kiváltó okok megszüntetése |

TERMÉSZETES FELÜLETKEZELŐ ANYAGOK (OLAJOK, VIASZOK)

A hagyományos felületkezelő anyagok, a környezettudatos szemlélet térhódítása miatt – a forgalomban lévő műanyag lakkfilmek alternatívájaként – újra reneszánszukat élik.

Olaj – viasz bevonatok felépítése, tulajdonságai:

A természetes felületnemesítő- és védő bevonatok általában két rétegből épülnek fel: egy olajos impregnáló alapozó rétegből, és egy viaszos fedőrétegből.

A kész bevonat olyan, mint az élő emberi bőr: megvéd a természet külső hatásaitól, és állandóan alkalmazkodik ahhoz. Az olaj mélyen beszívódik a fába, a fát impregnálja, azaz csökkenti nedvességfelvevő képességét, és védi a felületét a különféle normál igénybevételtől, szennyeződésektől. A leheletfinom, vékony viaszbevonat, selymes fényt ad a bevonatnak és vízlepergetővé tesz – védi és nemesíti a fát.

A kész bevonat a kezelt felület szépségét kiemeli, színeit feltüzeli, selymes fénye és bársonyos tapintása nem hamisítja meg a fa természetes szépségét. Csodálatosan harmonizálnak a markáns ághelyekkel és a fa életteli erezetével.

Az olajozott-viaszolt felület nem lesz egyre kopottabb és lestrapáltabb a használattól, a kezelt anyaggal együtt öregszik, egyre nemesebbé, patinásabbá válik. A bevonat portaszító, könnyen saját, természetes ápolószereivel tisztítható, és felfrissíthető. Sérülés esetén, kis felületen is javítható.

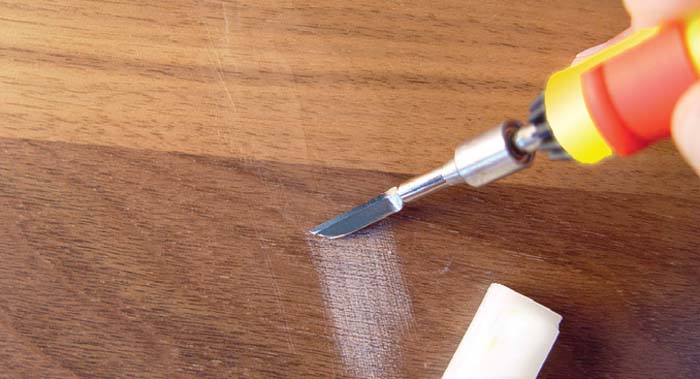

CSISZOLÁS

A szerkezeti megmunkálás után a végleges méretek és a felület előkészítése csiszolással történik.

A végső minőség szempontjából leglényegesebb a felület minél gondosabb előkészítése. A megmunkálási hibák a felületkezelésnél nem tüntethetők el!

A csiszolóanyagok felépítése:

- Hordozóréteg (papír vagy vászon)

- Kötőanyag (gyanta vagy/és ragasztó)

- Szemcse (korund, alumínium-oxid, szilícium-karbid)

Különböző anyagok csiszolására más-más felépítésű csiszolóanyagok léteznek, célszerű a csiszolóanyag gyártó tanácsát kikérni.

A csiszolóanyagokat finomságuk szerint csoportosítjuk. A faiparban használatos csiszolóanyagok P24-P1000-ig terjednek.

A felületkezelés előtt a csiszolás célszerűen 3 lépésben történik:

- Első lépésben egy durva (P60-P80) csiszolás során a geometriai méretek pontos kialakítása, a felületi egyenlőtlenségek egalizálása (pl. gépnyomok eltüntetése) történik.

- Második lépésben egy finomabb (P100-P120) csiszolással a durva csiszolás karcolásait tüntetjük el.

- Harmadik lépésben (P150-P180-as) finomsággal csiszolunk a felület egységesebbé tétele miatt. Ezt a lépést nem mindig szeretik elvégezni, holott a végső minőség javulásán túl jelentős alapozó lakkcsökkentést is jelent (túl durva csiszolás túlzott felületkezelő anyag behatolást eredményez, míg túl finom felületen „elfut” az anyag.)

FELÜLETKEZELŐ ANYAGOKRÓL…

A felületkezelő anyagok szerepe egyrészt a felület védelme, másrészt az esztétika.

A felületkezelő anyagok altípusai:

Fizikailag száradók

Az oldószer elpárolgása révén jön létre a lakkfilm. Pl. nitrolakkok, egyszerűbb vizes lakkok.

Előnyei: olcsó, egyszerű felhasználás

Hátrány: csekély mechanikai és vegyi ellenálló képesség

Oxidáció révén száradó lakkok

Szintetikus műgyanta alapú vagy olajfestékek. Az oldószer elpárolgása + a kötőanyag és oxigén reakciója révén keményednek.

Előnyei: olcsó, egyszerű felhasználás

Hátrány: lassú száradás

Kémiai reakció útján keményedő lakkok

Magasabb értékű, jobb vegyszerállósággal rendelkező felületek előállítására alkalmas termékek. A megfelelő komponensek kémiai kötéssel kapcsolódnak nagy molekulájú térhálós lakkfilmet képezve.

Előnyei: jó minőségű felület

Hátránya: felhasználási nehézségek (a két komponens összekeverése után a keverék a tároló edénybe beleköthet – fazékidő)

LAKKOZÁS

OLDÓSZERES LAKKOK

Nitró lakkok (NC)

A nitró lakkal egykomponensű, gyorsan száradó, szórópisztollyal, ecsettel vagy hengerrel is felhordható anyagok.

Szerves oldószer elpárolgása után a visszamaradó nitrócellulóz, filmet képez a felületen.

A gyors munkavégzés és a kedvező ár népszerűvé tette a különböző nitrolakkokat. A lakk kopásállósága, karcállósága nedvességgel szembeni ellenállása csekély.

Kisebb igényű és igénybevételű kizárólag beltéri faszerkezeteknél alkalmazható. Főleg színtelen lakkokat használnak natúr vagy pácolt fafelületek bevonására. Különböző fényességi fokokban vásárolható. Leggyakoribb a matt, selyem matt és a selyemfényű lakkok felhasználása.

Konyha és fürdőszoba bútoroknál a nitró lakkok használata nem ajánlott!

Az alaplakkhoz katalizátort kell keverni, ami beindítja a vegyi reakciót és a felhordott lakkfilm, kikeményedik. Ez az eljárás már egy sokkal jobb tulajdonságú, keményebb, kopásállóbb nedvesség és vegyszer állóbb felületeket eredményezett.

Savra keményedő lakkok (SK)

A műgyanta alaplakk és a savas edző hatására kikeményedő lakk film jön létre. Kopásállóbb, rugalmasabb és nedvesség állóbb felület keletkezik.

Nagyon népszerűek, az un. egykomponensű savra keményedő lakkok, ahol az edző gyárilag bele van keverve a felhordandó anyagba. A kikeményedés a felhordás után, az oldószer elpárolgás hatására indul meg. A dobozban zárt állapotban megfelelő tárolás esetén nem indul be vegyi reakció.

- Hátránya a lakknak, hogy a vegyi folyamatközben formaldehid gáz szabadul fel, ami az egészségre fokozottan ártalmas. A legújabb SK lakkoknál sikerült a formaldehid kibocsátást a minimumra csökkenteni. Ezek, az un. EN normás lakkok.

- Felhordás minimum két rétegben. Ezek a lakkok legszebben szórással vihetők fel, de természetesen kézi felhordás is lehetséges. A lakkfilm gyorsan keményedik (csiszolható 25-35 perc 20°C-on). A lakkokat, festékeket beltéri faszerkezeteknél lehet használni, de vizes helységben használata nem javasolt!

A viszonylag kedvező ár és az NC lakkoknál jobb tulajdonságai miatt használata gyorsan terjedt.

Különböző fényességi fokokban kapható: (matt, fél matt, selyem matt, selyemfényű, fényes)

Poliuretán lakkok (PUR)

Közös jellemzőik:

- Kétkomponensű anyagok, mindig külön van alaplakk + edző

- Edző mennyisége a keverékben a régebbi típusú lakkoknál (30-50%), újabb és jobb minőségű lakkoknál (5-10%). Mivel az edző sok káros anyagot tartalmaz az edző csökkentése környezetvédelmi és munkaegészségügyi szempontból is fontos.

- A keverékek hígítására kizárólag PU hígító használható.

Ezek az anyagok kopásállósága, keménysége, rugalmassága és vízállósága a legjobb. Külön kifejlesztettek lakkokat, festékeket, vizes helyiségekbe is (konyha, fürdőszoba, stb.)

VIZES BÁZISÚ LAKKOK

A környezetkímélő gazdálkodás megkívánja az egészségre nagyon ártalmas szerves oldószerek visszaszorítását.

Az egyre korszerűsödő vizes lakkok és festékek az elmúlt 10 évben jelentősen előre törtek. Az évről-évre szigorodó törvények és előírások is a vizes rendszerek felé mozdítják el a felhasználást.

Az EU-ban már kb. 60% a felhasználási arány.

A lakkok nagyobb részt egykomponensűek, viszkozitásuk nagyobb, mint az oldószeres anyagoké.

Gépi felhordásnál nagyobb nyomás és fúvóka átmérő és mindenképpen korrózióálló berendezések szükségesek.

Kézi felhordásnál a hagyományos ecset mellett a teddy hengeres felhordás eredményesebb lehet.

Szép felület eléréséhez az alapanyagot jobban és finomabb csiszolóanyaggal (180-220-as) is meg kell csiszolni. A rosszul előkészített felületen a vizes anyag az átvágott farostokat megduzzasztja és „felállítja”, ezáltal a felület erősen érdes (szőrös) lesz, ami a további lakkfelhordást nehezíti.

A vizes lakkok nem gyúlékonyak, veszélyes oldószertartalmuk nincs. Környezetkímélő anyagok.

Hígításuk desztillált vízzel történhet. Semmi esetre sem önthető csatornába!

Különböző tulajdonságú vizes bázisú felületkezelő anyagok kaphatók, az egyszerűbb kisebb igényű szerkezetek bevonásától a magas esztétikai és felületi igényű faszerkezetek bevonásáig kül - és beltérre egyaránt.

Külön ki kell emelni, hogy megfelelő keménységű és jó kopásállóságú lakkok is léteznek hajópadlók, parketták, lépcsők és egyéb nagy igénybevételnek kitett felületek bevonására is.

Külön említést érdemel, hogy munkavédelmi szempontból is előnyös a vizes anyagok használata, mert nem igényel aktív szénszűrős, nehezen viselhető védőmaszkokat. Elegendő az un. pormaszk használata.

Az elmúlt években vizes bázisú felületkezelő anyagokban történt áttörés minden bizonnyal a jövőben fokozódni fog és az egyre jobb minőségű vizes anyagok lassan teljesen háttérbe szorítják a környezetszennyező oldószeres lakkokat és festékeket.

UV-LAKKOK

Ultraibolya fényre nagyon gyorsan kikeményedő, gyakorlatilag oldószermentes, környezetkímélő anyagok. Nagyüzemi gyártásánál használják, főleg felületkezelt szalagparketta készítésnél.

PÁCOLÁS

Oldószeres pácok

Az oldószeres pácoknál a színező pigmentek szerves oldószerbe kerülnek.

Felhordás történhet szórással, ecseteléssel vagy szivaccsal. Ecsetelésnél és a szivacsos felhordásnál is a felületről a felesleget vissza kell törölni.

Az oldószeres pácok gyorsan száradnak. Szép élénk színeket adnak, gyors és eredményes munkavégzést biztosítanak.

Hátrány, hogy a sűrű szövetű fáknál (pl. bükk, cseresznye, juhar stb.) kézi felhordásnál foltosodás alakulhat ki, ami esztétikailag rontja a felület összhatását. Szórásos felhordás javasolt.

Az oldószeres pácok nagyon jól használhatók fenyő, tölgy, kőris, dió, egzóta fajok (mahagóni, okumé, makoré…stb.) esetén.

Vizes pácok

Vizes pácok

A vizes pácokat is nagy mennyiségben használjuk az iparban a fent említett okok miatt is, azért is, mert áruk kedvezőbb és környezetbarát anyagok.

A víz hatására a farostok kidagadnak ill., kiállnak a felületből (szőrös lesz a munkadarab). A munka felület gondosabb és finomabb előcsiszolást igényel. A legtökéletesebb technológia, ha a pácolás előtt a felületet tiszta, meleg (nem forró) vízzel benedvesítjük, majd a száradás után finom csiszolóanyaggal (200, 220-as) a felálló rostokat lecsiszoljuk.

Több száz beállított pácminta közül válogathat üzletünkben.

Kérésére egyedi színeket is kikeverünk!